L'As/rs (système automatisé de stockage et de récupération) est principalement composé d'étagères tridimensionnelles de grande hauteur, de gerbeurs routiers, de machines de manutention au sol et d'autres équipements matériels, ainsi que d'un système de gestion et de surveillance informatique. En raison de son taux d'utilisation élevé de l'espace, de sa forte capacité d'entrée et de sortie et de l'utilisation d'ordinateurs pour le contrôle et la gestion, propices à la mise en œuvre d'une gestion moderne, il est devenu une technologie de stockage indispensable pour la logistique d'entreprise et la gestion de la production, et a fait l’objet de plus en plus d’attention de la part des entreprises. Alors, quel type de système intelligent est le système as/rs d'entrepôt tridimensionnel automatisé, et comment aide-t-il les entreprises à mener à bien la gestion et l'action des opérations ? Laissez maintenant le fabricant d'étagères de rangement hegerls de hagris l'analyser pour vous !

Intelligent as/rs est un module intelligent ajouté sur la base des as/rs traditionnels. Dans le processus de planification des tâches, d'attribution d'emplacement et d'optimisation des files d'attente, selon le principe de planification des tâches, de stratégie d'attribution d'emplacement, d'objectifs d'optimisation de file d'attente et de contraintes correspondantes, et d'établir le modèle de données correspondant, d'utiliser un algorithme intelligent pour résoudre, obtenir la solution optimale, et améliorer l'efficacité opérationnelle du système d'entrepôt tridimensionnel automatisé.

Composition du système as/rs

L'entrepôt tridimensionnel automatisé est principalement composé d'un système de stockage de matériaux, d'un système d'entreposage as/rs, d'un système de gestion et de surveillance as/rs.

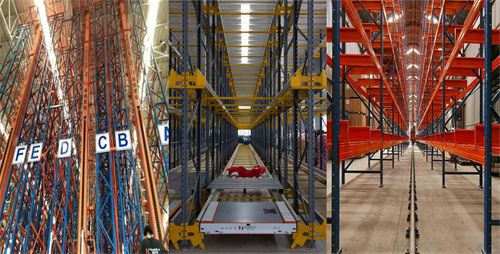

1) Système de stockage de matériel

Il est composé du compartiment à bagages de l'étagère tridimensionnelle et du dispositif de transport du matériel (emballage du matériau, palette, caisse de retournement, etc.). Les matériaux sont placés régulièrement et stockés proprement dans le dispositif porteur de matériaux, et le dispositif porteur de matériaux est stocké dans la grille de marchandises, formant un système de stockage complet.

2) Système d'entreposage AS/RS

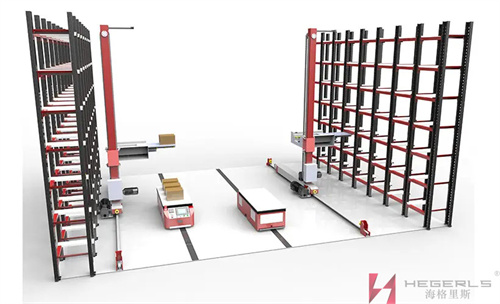

Le système assume les fonctions d'accès aux marchandises et d'entrée et de sortie de l'entrepôt. Il est généralement composé d'un gerbeur routier, d'un convoyeur entrant et sortant, de machines de chargement et de déchargement, etc. Le gerbeur routier est une grue opérant dans la chaussée étroite des étagères de grande hauteur. Il peut réaliser trois mouvements : déplacement le long de la piste, décollage et atterrissage verticaux, expansion et contraction des fourches. Il est utilisé pour stocker ou retirer automatiquement des marchandises de n'importe quel espace de chargement des deux côtés des étagères. Selon les caractéristiques des marchandises, les convoyeurs d'entrée et de sortie peuvent adopter des convoyeurs à bande transporteuse, des convoyeurs à rouleaux, des convoyeurs à chaîne, etc., qui envoient principalement les marchandises aux positions de chargement et de déchargement d'empilage et les marchandises entrant et sortant de l'entrepôt. . Les machines de chargement et de déchargement entreprennent le travail de chargement ou de déchargement des marchandises dans et hors de l'entrepôt. Il est généralement composé de grues, grues, chariots élévateurs et autres machines.

3) Système de gestion et de surveillance As/rs

Il est composé d'un ordinateur client, d'un ordinateur de contrôle central et d'un système de contrôle électronique. Le système de gestion et de surveillance as/rs gère et analyse non seulement les informations sur les matériaux, l'état de stockage et le journal des opérations de l'entrepôt tridimensionnel, mais surveille également l'état de fonctionnement en temps réel de l'entrepôt tridimensionnel et planifie en temps opportun les paramètres configurables. ressources de l’entrepôt tridimensionnel.

Structure et processus intelligents du système as/rs

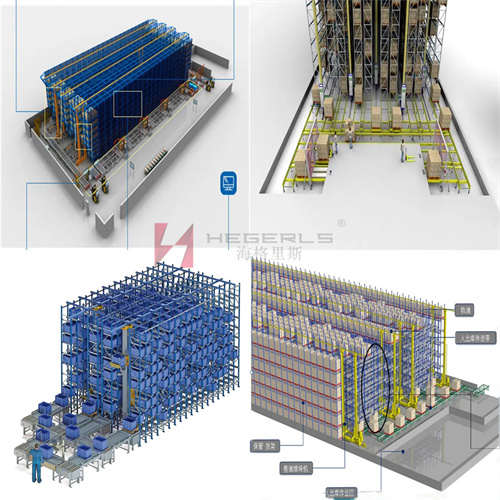

1) Architecture du système

L'entrepôt tridimensionnel automatisé est un système complet intégrant les disciplines de la logistique, du contrôle et de l'informatique. Les méthodes d'application du système automatisé de gestion et de surveillance des entrepôts tridimensionnels peuvent être divisées en centralisées, séparées et distribuées. À l'heure actuelle, la plupart des projets dans le monde utilisent des systèmes distribués.

L'architecture Wmos (système de gestion et d'exploitation d'entrepôt) est généralement divisée en quatre parties : couche application, couche service, couche contrôle et couche équipement. Du niveau fonctionnel, le système d'entrepôt tridimensionnel automatisé peut être divisé en trois niveaux : niveau de gestion, niveau de surveillance et niveau d'exécution.

Gestion : il s'agit d'un système de gestion informatique, qui a les fonctions de configuration du système, de maintenance des informations du système, de maintenance des informations sur les produits, d'entreposage, de statistiques de requête d'inventaire, etc. La direction est principalement responsable de la planification des opérations, de la distribution des matériaux, de l'optimisation des files d'attente, gestion des défauts, etc. de l'entrepôt tridimensionnel.

Couche de surveillance : c'est une partie importante du système d'entrepôt tridimensionnel automatisé. Il contrôle les équipements logistiques selon les instructions de la direction et exécute les tâches transmises par la direction ; D'autre part, la couche de surveillance surveille l'état de l'empileur en temps réel sous forme d'animation et renvoie les informations actuelles de l'empileur à la direction, fournissant ainsi une référence aux ingénieurs pour planifier les tâches.

Couche exécutive : elle est composée d’un empileur intégré dans le PLC. Le PLC dans l'empileur reçoit les instructions de la couche de surveillance et effectue diverses opérations selon les instructions.

En fait, on peut également voir que la gestion est au cœur de l'as/rs intelligent, et sa réalisation intelligente se reflète principalement dans quatre modules importants : module d'affectation intelligent des tâches de travail, module de traitement intelligent de la distribution des matériaux, module d'optimisation intelligent de file d'attente/chemin de travail et module de traitement des erreurs. Chaque module joue un rôle différent dans différents types de processus de travail.

▷ module d'affectation intelligent des tâches d'exploitation : en fonction de l'état de stockage des matériaux à livrer et à stocker dans chaque unité de stockage, répartir raisonnablement les tâches d'exploitation de livraison et d'entreposage, de manière à équilibrer la charge de travail de chaque unité de stockage et à réduire le temps d'attente de tâches d'exploitation.

▷ module de traitement intelligent de distribution de matériaux : en fonction de la fréquence des entrées et sorties de matériaux de l'entrepôt, des caractéristiques physiques, de la situation actuelle de l'allocation dans l'entrepôt, etc., allouer raisonnablement l'emplacement de l'entrepôt à l'intérieur et à l'extérieur de l'entrepôt, de manière à améliorer l'efficacité de l'unité de stockage à l'intérieur et à l'extérieur de l'entrepôt.

▷ module d'optimisation intelligent de file d'attente/chemin de travail : optimisez la séquence de file d'attente ou le chemin de travail de l'empileur en fonction des paramètres de performance du système d'entreposage, de manière à réduire le temps de fonctionnement de l'empileur et à améliorer l'efficacité du stockage.

▷ module de traitement intentionnel : Ce module traite principalement les défauts d'ordonnancement logique, plutôt que les défauts mécaniques et les défauts de communication. Traitez le défaut logique à temps et recherchez la cause première du défaut.

L'architecture d'intelligent as/rs est composée d'une méthode de planification intelligente as/rs et d'une méthode de contrôle des stocks as/rs. Le procédé de planification intelligente d'un entrepôt tridimensionnel automatisé détermine tout d'abord le schéma de planification intelligent applicable en utilisant le principe du processus de hiérarchie analytique en fonction de l'échelle, de la structure, des spécifications du système d'entrée et de sortie de l'entrepôt, de la stratégie d'attribution des tâches, de la stratégie de distribution et de traitement des matériaux, et d'autres informations de l'entrepôt spécifique. Deuxièmement, selon le schéma de planification intelligent, la première étape consiste à attribuer les tâches à partir du niveau global de l'entrepôt et à attribuer les tâches d'entrée et de sortie de l'entrepôt à des unités de stockage spécifiques ; La deuxième étape consiste à attribuer des emplacements de stockage à des unités de stockage spécifiques ; La troisième étape consiste à optimiser la file d'attente des travaux par lots de chaque unité de stockage en fonction du résultat de l'allocation d'emplacement à l'étape précédente. La méthode de planification intelligente est une méthode de planification distribuée, allant de l'allocation globale des tâches à l'allocation d'emplacement et à l'optimisation des files d'attente d'unités de stockage spécifiques.

2) Processus principal du système as/rs intelligent

▷ Processus d'opération entrante et sortante : dans le processus d'opération entrante et sortante, en fonction des détails des matériaux à stocker enregistrés dans la table d'assemblage de disques et des détails des matériaux à stocker dans le bon de livraison, analyser le stockage du matériaux correspondants dans l'entrepôt tridimensionnel de chaque unité de stockage et attribuer des tâches à chaque unité de stockage. Une fois que chaque unité de stockage a obtenu les tâches d'opération entrantes et sortantes correspondantes, en fonction de la distribution de matériaux de l'unité de stockage, le module de traitement intelligent de distribution de matériaux attribue un emplacement raisonnable à chaque tâche d'opération. Le module d'optimisation intelligente de file d'attente de travaux/chemin donne la priorité initiale aux tâches de travail par lots en attente d'exécution dans l'unité de stockage. Le module d'optimisation de file d'attente peut optimiser la file d'attente de tâches par lots en fonction des objectifs d'optimisation pour améliorer l'efficacité du stockage.

▷ Processus de comptage : le soi-disant comptage fait référence au comptage pour déterminer la quantité réelle, l'état de qualité et l'état de stockage des matériaux ou produits existants dans l'entrepôt. Il s'agit du processus de retour de contrôle de la gestion du matériel. Le mode de fonctionnement du comptage comprend le comptage global et le comptage aléatoire. L'inventaire mondial présente les caractéristiques d'une grande échelle d'inventaire, d'un long cycle d'inventaire, d'une consommation de ressources dans un seul inventaire et d'un impact sur la production. L'inventaire aléatoire présente les caractéristiques d'une petite échelle d'inventaire, d'un cycle d'inventaire court, d'une moindre consommation de ressources et d'un faible impact dans un seul inventaire. Compte tenu des caractéristiques de l'inventaire aléatoire, l'inventaire aléatoire peut être compté plusieurs fois en fonction de la taille de l'inventaire, afin d'améliorer le taux d'utilisation effectif de l'entrepôt et la cohérence des données de stockage. Lors de l'inventaire détaillé des matières en stock en fin d'année, un inventaire global de l'entrepôt est requis. Le processus de comptage implique le service d'approvisionnement en matériaux, le service de production, le service de gestion des entrepôts, le service commercial et de nombreux autres services, afin d'améliorer l'efficacité du comptage, de gagner du temps de comptage et de réduire l'impact sur la production.

▷ Processus d'opération de transfert de stock : l'objectif de l'opération de transfert de stock est de filtrer les emplacements qui doivent être transférés. Le module de traitement intelligent de distribution de matériaux stocke le même type de matériaux de manière centralisée en fonction des exigences de concentration relative des matériaux et sélectionne l'emplacement de l'entrepôt qui doit être déplacé. Après avoir déterminé l'emplacement de stockage, la séquence de fonctionnement de l'emplacement de stockage est clarifiée via le module d'optimisation du chemin d'opération pour former une chaîne de stockage complète, réduire le temps sans chargement de l'empileur et améliorer l'efficacité opérationnelle.

L’entrepôt automatisé est un système complexe discret, dynamique, multi-facteurs et multi-objectifs. La gestion intelligente des as/rs est un problème complexe d’optimisation du système. La méthode traditionnelle prend non seulement beaucoup de temps et coûte cher, mais elle est également difficile à obtenir la solution optimale. À cet égard, le fabricant d'étagères de stockage Hergels combine la théorie moderne de l'optimisation intelligente avec l'application as/rs, qui peut améliorer l'utilisation de l'espace et le niveau de gestion du stockage, réduire l'intensité du travail, améliorer le niveau de planification des matériaux, accélérer la rotation des fonds de réserve et fournir une base efficace. pour le commandement de la production et la prise de décision des entreprises.

Heure de publication : 03 août 2022