Avec le développement rapide de l'industrie logistique moderne, l'entrepôt tridimensionnel à navette à quatre voies est devenu l'une des formes courantes d'entrepôts tridimensionnels automatisés en raison de ses avantages en termes de fonctions de stockage efficaces et denses, de coûts d'exploitation et d'intelligence systématique. gestion dans le système d'entreposage.

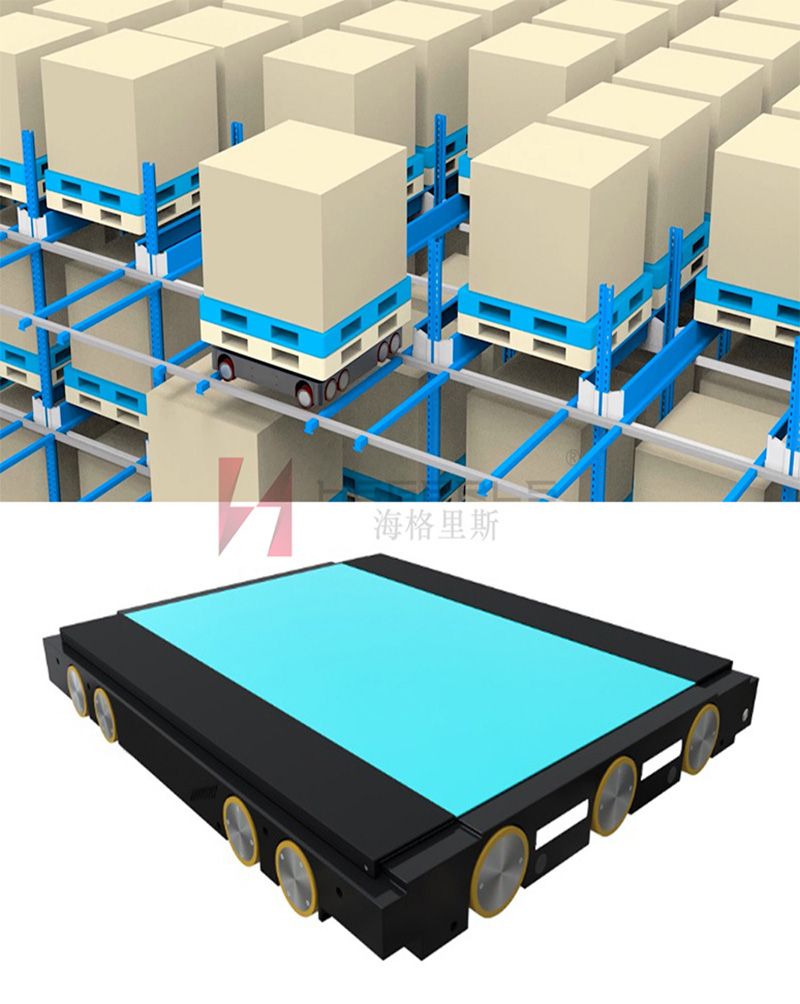

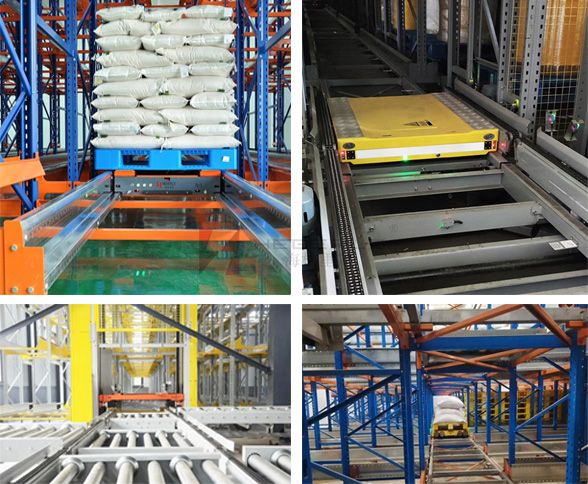

L'entrepôt tridimensionnel à navette à quatre voies est un type d'entrepôt tridimensionnel automatisé, composé d'un wagon-navette à quatre voies, d'étagères tridimensionnelles, d'ascenseurs, de lignes de convoyeur à plateaux, de machines de levage et de transfert et d'un système de contrôle logiciel. . La section étagère est utilisée pour stocker les marchandises, la navette à quatre voies est utilisée pour transporter les marchandises sur l'étagère et le système de contrôle logiciel est utilisé pour contrôler le fonctionnement de la navette à quatre voies et d'autres équipements d'automatisation et enregistrer la situation réelle. des marchandises. L'entrepôt tridimensionnel de voiture-navette à quatre voies est une solution d'entrepôt tridimensionnelle automatisée courante qui peut être appliquée aux entrepôts irréguliers, irréguliers, à grand rapport d'aspect ou aux entrepôts de petits lots de grande variété, de grands lots multi-variétés. En utilisant le mouvement vertical et horizontal du wagon-navette à quatre voies et en coopérant avec l'ascenseur pour les opérations de changement de couche, un stockage et une récupération automatisés des marchandises peuvent être obtenus, ce qui convient au stockage à faible débit et à haute densité ainsi qu'au stockage à haut débit et stockage haute densité. Le système d'entreposage tridimensionnel à navette à quatre voies est un nouveau type de système d'entreposage intelligent qui intègre de multiples fonctions telles que l'empilage automatique, la manutention automatique et le guidage sans pilote. Avec le développement rapide des secteurs de la logistique d’entreposage et du commerce électronique, il a été largement appliqué.

L'entrepôt tridimensionnel des navettes à quatre voies est plus complexe en termes de planification des contrôles, de gestion des commandes, d'algorithmes d'optimisation des itinéraires et d'autres aspects, ce qui rend la mise en œuvre du projet plus difficile. Par conséquent, il existe relativement peu de fournisseurs et Hebei Woke Metal Products Co., Ltd. (marque détenue par HEGERLS) est l'un des rares fournisseurs.

Par rapport au stockage et à l'expédition manuels sur étagères en entrepôt, la solution de navette à quatre voies a fait évoluer le système plat « marchandises vers personnes » en un système 3D multicouche « marchandises vers personnes », créant un entrepôt tridimensionnel automatisé avec un stockage plus haut et plus dense. espaces. La solution d'entrepôt tridimensionnel à navette quadridirectionnelle HEGERLS convient au stockage de spécifications de véhicules telles que des palettes, des bacs et des cartons, et convient à diverses configurations spatiales complexes et scénarios industriels. Dans le même système de disposition spatiale, le système d'entrepôt tridimensionnel à navette à quatre voies HEGERLS présente un degré d'automatisation plus élevé et des capacités de traitement entrant et sortant plus fortes par rapport aux systèmes d'entreposage traditionnels, ce qui peut réduire considérablement le temps de traitement des tâches.

Processus d'exploitation de l'entrepôt tridimensionnel à navette à quatre voies HEGERLS

1) Stockage : Le plateau de stockage est directement placé au port de stockage via un chariot élévateur, et après avoir appuyé sur le bouton de stockage, la ligne de convoyeur se déplace dans le sens du stockage. Après l'inspection de l'apparence, vérifiez si les marchandises sont placées correctement. S'ils sont qualifiés, ils seront stockés et scannés avec des codes-barres ; S'il n'est pas qualifié, il sera renvoyé à l'entrepôt et les marchandises seront réorganisées manuellement. Le lecteur de codes-barres scanne le code de la palette. Une fois la numérisation réussie, WCS (système de contrôle) renvoie la valeur du code-barres au WMS. WMS (système d'information de gestion informatique) attribue l'emplacement de la cargaison en fonction de la valeur du code-barres et l'envoie au WCS (y compris des informations telles que le nombre de couches, de rangées, de colonnes et la profondeur de l'emplacement de la cargaison) ; WCS envoie les informations de localisation de la cargaison reçues au PLC ; Le PLC contrôle le fonctionnement de la ligne de convoyeur en obtenant l'adresse de destination pour le stockage ; Contrôlez simultanément le palan pour transporter les marchandises vers la couche de destination. Si le scanner ne parvient pas à scanner le code, WCS fournira un retour d'informations à WMS sur le résultat de l'échec de la numérisation, et la ligne de convoyeur cessera de fonctionner et attendra un traitement manuel ; Si la valeur de numérisation est déterminée par WMS comme étant invalide, la ligne de convoyeur cessera de fonctionner et attendra un traitement manuel ; Les opérateurs peuvent utiliser des terminaux portables pour scanner à nouveau les codes ou remplacer les informations des codes-barres pour gérer des situations de numérisation anormales. Si les marchandises doivent être retournées pour traitement, appuyez sur le « bouton de retour » au port de stockage et les marchandises seront renvoyées au port de stockage pour traitement.

2) Arrêtez d'attendre que les marchandises se déplacent vers la ligne de convoyeur à l'entrée de l'ascenseur ; L'automate confirme le nombre de niveaux de rayonnage que les marchandises doivent atteindre en fonction de l'adresse de destination pour le stockage et appelle l'ascenseur. Lorsque l'ascenseur atteint le premier étage, la ligne de convoyeur transporte les marchandises jusqu'à l'ascenseur, et les marchandises traversent l'ascenseur pour atteindre l'étage de destination ; Une fois que l'ascenseur a atteint la couche de destination, les marchandises sortent de l'ascenseur avec la ligne de convoyeur d'ascenseur et attendent que le camion-navette récupère les marchandises au port de prise en charge.

3) WMS (Computer Management Information System) envoie régulièrement des tâches entrantes, et WCS (Control System) reçoit les tâches entrantes et les envoie au véhicule navette de destination des marchandises ; La navette reçoit les instructions entrantes, se rend au port de prise en charge au niveau de destination pour récupérer les marchandises et les transporte jusqu'au lieu de fret de destination. WMS (Computer Management Information System) émet une tâche à la fois et WCS (Control System) exécute les tâches entrantes et sortantes en fonction de l'ordre des tâches émises par WMS (Computer Management Information System). Avant que WMS (Computer Management Information System) n'émet des tâches entrantes, il est nécessaire de déterminer si la tâche sortante est terminée ; Une fois la tâche sortante terminée, la tâche entrante est émise pour éviter les blocages causés par l'occupation des ressources de la ligne de convoyeur.

4) Sortant : WMS (Computer Management Information System) émet des tâches sortantes (y compris l'adresse de début et l'adresse de destination) vers WCS (Control System). Une fois que WCS (Control System) a reçu la tâche sortante, les marchandises sortantes sont transportées par la navette au niveau actuel des marchandises jusqu'à la ligne de convoyeur élévateur ; Les marchandises cessent d'attendre sur la ligne de convoyeur à l'entrée de l'ascenseur, tandis que le PLC contrôle l'ascenseur pour atteindre le niveau actuel des marchandises ; Une fois que l'ascenseur a atteint le niveau actuel des marchandises, la ligne de convoyeur transporte les marchandises jusqu'à l'ascenseur. L'ascenseur transporte les marchandises jusqu'au premier niveau et les marchandises sortent de l'ascenseur. La ligne de convoyeur transporte les marchandises jusqu'au port de sortie. Retirez manuellement le bac et terminez le processus sortant.

5) Les emplacements d'entrée, de sortie et de transfert (déménagement, emménagement) de l'entrepôt sont attribués par le système WMS, et le système de contrôle de l'entrepôt ne prend pas en charge l'attribution d'emplacements ; Si un plateau bloque le véhicule navette intelligent pendant son trajet, WMS doit d'abord émettre une tâche de transfert d'entrepôt et retirer le plateau bloquant avant d'émettre les tâches suivantes.

6) Le système de contrôle automatique (WCS) exécute les tâches dans l'ordre de leur heure de réception, les tâches reçues en premier étant exécutées en premier.

7) WMS (Computer Management Information System) émet régulièrement des tâches, et après les avoir hiérarchisées en interne, WCS émet une seule tâche à chaque fois.

8) L'efficacité d'exécution des équipements d'automatisation est étroitement liée à l'ordre dans lequel les marchandises sont stockées et placées, ainsi qu'à la méthode de sortie de l'entrepôt et à la profondeur du tunnel. Ces méthodes déterminent l'efficacité réelle de l'équipement d'automatisation final. L'efficacité des équipements d'automatisation est basée sur l'efficacité obtenue dans le cadre d'un fonctionnement dans le scénario ci-dessus.

9) Si une navette sur une certaine couche fonctionne mal, après avoir confirmé manuellement les informations de panne, le véhicule défectueux peut être déplacé vers un emplacement qui n'affecte pas les trajets entrants et sortants. Les véhicules inactifs sur d'autres couches peuvent être soulevés et remplacés vers la couche de véhicules défectueux pour effectuer des tâches.

Hebei Woke, en tant que fabricant bien connu possédant des brevets sur la technologie des équipements pertinents, a investi chaque année des sommes importantes dans la recherche, le développement et la mise à niveau de la technologie des équipements intelligents associés. Sa propre usine de marque HEGERLS dispose de lignes de production automatisées et d'une gestion intelligente, et est désormais devenue mondiale. De nombreux clients lui ont fait confiance dans des pays et des régions tels que l'Europe, l'Amérique, le Moyen-Orient, l'Amérique latine et l'Asie du Sud-Est, et a conçu et produit indépendamment des navettes intelligentes. Des navettes multicouches, des navettes parent-enfant, des navettes à quatre voies. les navettes et les gerbeurs à tunnel sont devenus des marques d'équipements d'entrepôt tridimensionnels automatisés désignées pour de nombreuses entreprises.

Heure de publication : 15 mai 2023