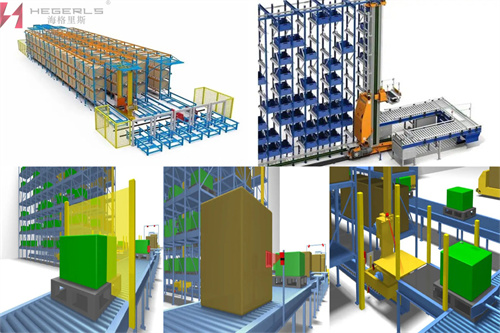

Les principales zones opérationnelles de l'entrepôt tridimensionnel automatisé sont la zone de réception, la zone de réception, la zone de prélèvement et la zone de livraison. Après avoir reçu le bon de livraison et les marchandises du fournisseur, le centre de stockage acceptera les marchandises nouvellement introduites via le lecteur de codes-barres situé dans la zone de réception. Après avoir confirmé que le bon de livraison est conforme à la marchandise, celle-ci sera traitée ultérieurement. Une partie des marchandises est directement introduite dans la zone de livraison, qui appartient aux marchandises de type traversant ; L'autre partie des marchandises appartient aux marchandises de type stockage, qui doivent être stockées, c'est-à-dire qu'elles entrent dans la zone de prélèvement. Le picking est automatiquement complété par le système de tri et de convoyage automatique et le système de guidage automatique. Après tri, les marchandises entrent dans l’entrepôt tridimensionnel automatique. Lorsque les marchandises doivent être livrées, selon l'affichage sur le bon de livraison, les marchandises seront envoyées à la ligne de chargement correspondante via l'équipement de tri et de transport automatique. Une fois les marchandises emballées, elles seront chargées et livrées. Alors comment configurer le fonctionnement de l’entrepôt tridimensionnel automatisé ? Suivons maintenant l'entrepôt d'Hegerls pour voir !

En général, les équipements couramment utilisés requis pour la réception, l’entreposage et la sortie sont les suivants :

Opération de réception

Les marchandises seront transportées jusqu'à l'endroit désigné par chemin de fer ou par route dans des conteneurs, et les conteneurs seront déchargés par des équipements d'exploitation de conteneurs (y compris une grue à conteneurs, une grue à portique à pneus, une grue à portique sur rail, etc.). Généralement, les marchandises dans le conteneur sont d'abord placées sur la palette, puis les marchandises sont retirées avec la palette par le chariot élévateur pour l'inspection de l'entrepôt.

Opération d'entreposage

Une fois les marchandises inspectées à l'entrée de l'entrepôt, elles seront placées sur la palette désignée selon les instructions émises par le système de stockage de gestion informatique. Généralement, un chariot élévateur, un porte-palettes, un convoyeur et un transporteur à guidage automatique sont utilisés ensemble pour placer les marchandises sur la palette. Le convoyeur peut être un convoyeur à bande ou un convoyeur à rouleaux. En général, le convoyeur et l'AGV sont contrôlés par ordinateur.

Une fois les marchandises placées sur la palette, le gerbeur sur allée placera les marchandises dans le rack désigné conformément aux instructions d'action, puis l'empileur sur allée se déplacera longitudinalement le long de l'allée. Dans le même temps, la palette montera le long de la colonne du gerbeur. Pendant le fonctionnement et le levage du gerbeur d'allée, les informations d'adresse seront continuellement renvoyées à l'ordinateur. Dans le même temps, l'ordinateur enverra diverses instructions au gerbeur à allée pour contrôler le processus de fonctionnement de l'empileur à allée. Enfin, placez les marchandises dans la position désignée sur l'étagère.

Ici, Hegerls rappelle également aux grandes entreprises que les étagères et les empileurs de haut niveau dans l'entrepôt tridimensionnel sont faciles à réaliser des produits standardisés ; Cependant, le système de convoyeur entrant et sortant doit être spécifiquement planifié et conçu en fonction de l'agencement de l'entrepôt, du contenu des opérations entrantes et sortantes, du nombre de stations entrantes et sortantes et des exigences de déviation et de fusion. La planification et la conception du système de convoyeur entrant et sortant sont la clé de l’applicabilité de l’entrepôt tridimensionnel automatisé. La planification et la conception du système de convoyeur entrant et sortant sont étroitement liées aux dimensions globales et à la sous-structure de la palette, aux méthodes de chargement et de déchargement, aux méthodes de contrôle automatique et de détection des équipements logistiques concernés.

Opération sortante

La livraison des marchandises et le fonctionnement de l'entrepôt sont contrôlés par le même système de contrôle et le processus opérationnel est opposé.

À l'heure actuelle, il existe une variété de machines de travail spéciales, telles que les convoyeurs d'entrée et de sortie, qui constituent une partie importante des entrepôts automatisés vastes et complexes. Ils sont connectés à des gerbeurs et à d’autres machines pour réaliser un transport de marchandises à grande vitesse. Bien que les systèmes de convoyage entrant et sortant de chaque utilisateur soient différents, ils sont toujours composés de différents types de convoyeurs (convoyeur à chaîne, convoyeur à rouleaux, convoyeur composite à table à rouleaux à chaîne, convoyeur composite à table à rouleaux à chaîne avec fonction de transport de table à rouleaux) et leurs modules de base. .

Heure de publication : 10 août 2022