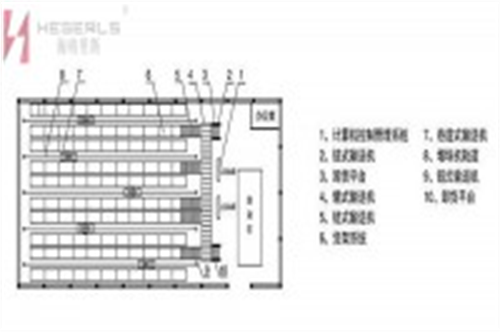

L’entrepôt tridimensionnel intelligent est un nœud logistique important dans le système logistique moderne. Il est de plus en plus utilisé dans les centres logistiques. L'entrepôt tridimensionnel intelligent est principalement composé d'étagères, de ponts roulants (gerbeurs), de plates-formes de travail d'entrée (sortie) d'entrepôt, de systèmes de contrôle de répartition et de systèmes de gestion. Le processus de fonctionnement de l'entrepôt tridimensionnel intelligent comprend généralement l'entreposage, la manutention dans l'entrepôt, le stockage des marchandises, la collecte et la sortie des marchandises de l'entrepôt. L'ensemble du travail est effectué sous le contrôle du système informatique. Le système informatique est généralement un système de gestion et de contrôle à trois niveaux. L'ordinateur supérieur est connecté au réseau local et l'ordinateur inférieur est connecté au contrôleur PLC pour transmettre des données via des méthodes sans fil et filaires. Dans le même temps, la création d'entrepôts intelligents joue un rôle important dans l'amélioration de l'efficacité logistique des entreprises. Bien entendu, le problème se pose. La plupart des entreprises ou des particuliers peuvent parfois se demander comment le système d'exploitation d'entrepôt intelligent est utilisé correctement et quelle est la différence entre celui-ci et les entrepôts ordinaires ? Quels sont les points clés de chaque processus qui méritent notre attention ? Suivez les étapes du fabricant d'étagères de stockage Hegerls et explorez ensemble les détails du système d'exploitation d'entrepôt intelligent !

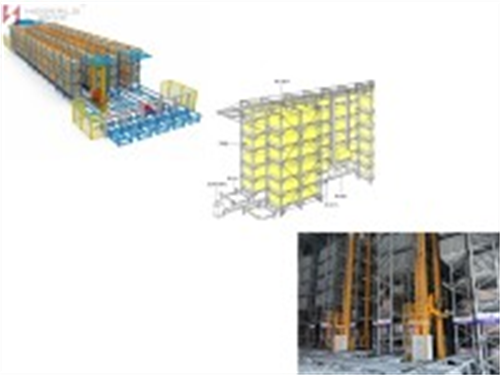

Au début, nous avons déjà mentionné que le corps principal de l'entrepôt intelligent est composé d'étagères, de ponts roulants de type routier, d'un établi d'entrée (sortie) d'entrepôt et d'un système de transport automatique (sortie) et de contrôle des opérations. Parmi eux, l'étagère est un bâtiment ou un corps de structure en acier ou en béton armé, l'étagère est un espace de chargement de taille standard et le pont roulant traverse la chaussée entre les étagères pour terminer le travail de stockage et de ramassage. ; En termes de gestion, le système WCS est utilisé pour le contrôle.

Voici les points clés du processus du système d’exploitation d’entrepôt intelligent, comme suit :

Processus d'entreposage : le système de gestion répondra à la demande d'entreposage, puis la boîte de dialogue d'entreposage apparaîtra, permettant à l'utilisateur de renseigner le nom et la quantité des marchandises entreposées ;

Requête de commande : le système interroge ensuite la quantité commandée. Lorsque la quantité commandée est supérieure à la quantité en stock des marchandises, le système émet une alarme. Sinon, le système d'exploitation enverra une opération de reçu Mo à l'ordinateur et l'imprimera sur une feuille de données de reçu ;

Numérisation d'entrepôt : l'ordinateur d'entrepôt contrôle le système de codes-barres pour numériser les marchandises ;

Tri et transport : après la numérisation, l'ordinateur de l'entrepôt jugera à nouveau si les marchandises numérisées sont conformes à la tâche. Si tel est le cas, le tri d’entreposage et le transport seront effectués. Dans le cas contraire, un signal d'alarme sera émis.

Consolidation et consolidation : avant l'entreposage de marchandises ou de pièces de petite taille, la consolidation et la consolidation sont généralement nécessaires pour répondre aux exigences de stockage et utiliser pleinement le volume de l'espace de stockage. Les marchandises de grande taille peuvent être stockées directement ou mises sur palettes selon la situation.

(Le fabricant d'étagères de stockage Hercules Hegerls doit également expliquer les points clés des détails de la consolidation et de la consolidation : de manière générale, la consolidation fixe et la consolidation sont adoptées, c'est-à-dire que plusieurs marchandises ou pièces du même type sont placées dans une palette ou un conteneur ; dans Dans certains cas, afin d'augmenter encore la capacité de stockage, le mode de consolidation des pièces détachées peut être adopté, c'est-à-dire que des variétés et des quantités aléatoires sont assemblées dans des conteneurs. Dans ce mode, dans la base de données, des informations telles que le code du lot, le code de lot et le code de lot d'arrivée des marchandises et des pièces sont définis pour relier la quantité et le type de marchandises dans chaque plaque à leur emplacement de stockage, de manière à faciliter le retour de la plaque et la consolidation au moment de la livraison.)

Saisie de lecture de codes-barres : De manière générale, le code-barres des marchandises contient quatre types d'informations, à savoir le numéro de palette, le numéro d'article, le numéro de lot et la quantité. (Remarque : le code-barres est lu par le scanner, interprété par le décodeur, puis transmis à l'ordinateur via l'interface du port série)

Processus d'émission : lorsque le système de gestion répond à la demande d'émission, la boîte de dialogue d'émission apparaîtra, permettant à l'utilisateur de renseigner le nom et la quantité des marchandises émises ;

Requête de quantité de stock : lorsque le système d'exploitation interroge la quantité de stock, si la quantité de sortie est supérieure à la quantité de marchandises en stock, une alarme sera émise ; sinon, le système enverra le document de tâche d'émission à l'ordinateur d'émission et imprimera le document d'émission ;

Instruction sortante : l'ordinateur sortant envoie une instruction sortante au gerbeur, qui est expédiée depuis l'étagère et transportée vers la plate-forme sortante. L'ordinateur de sortie contrôle le système de codes-barres pour scanner les marchandises ;

Tri et reconditionnement : après numérisation, l'ordinateur de l'entrepôt jugera si les marchandises numérisées sont conformes à la tâche. S’ils sont cohérents, le tri en entrepôt et le reconditionnement seront effectués. Dans le cas contraire, un signal d'alarme sera émis.

Pour le fonctionnement de l'ASRS, un point clé à mentionner par le fabricant d'étagères de stockage Hercules hegerls est le fonctionnement du gerbeur. Il y a également huit points auxquels les exploitants d’entreprises doivent prêter attention, à savoir :

1) Instructions d'utilisation : avant d'utiliser le gerbeur, l'opérateur doit lire attentivement le manuel d'utilisation ASRS de l'entrepôt tridimensionnel, ou l'opération ne peut être effectuée qu'après des conseils corrects ;

2) Compresseur d'air : avant le démarrage de l'empileur (ordinateur supérieur), le compresseur d'air doit être ouvert jusqu'à ce que la pression soit maintenue, puis l'empileur peut être utilisé pour l'entreposage, sinon la palette et le corps de la ligne seront endommagés par la fourche ;

3) Accès aux marchandises : l'accès manuel aux marchandises ASRS dans l'entrepôt tridimensionnel est interdit ;

4) Matériel d'induction : lors des opérations d'entrée et de sortie, il est interdit aux stagiaires de couvrir avec leurs mains les équipements d'induction de la machine de traduction d'entrée, de sortie ou de triage ;

5) Marque d'état : en fait, il y a trois marques d'état sur l'empileur, à savoir l'état manuel, l'état semi-automatique et l'état automatique. L'état manuel et l'état semi-automatique ne sont utilisés que par le personnel de mise en service ou de maintenance. S'ils sont utilisés sans autorisation, ils en supporteront les conséquences ; Lors de l'entraînement, il est confirmé qu'il est en statut automatique ;

6) Bouton d'arrêt d'urgence : le gerbeur est en état automatique, et l'opération d'accès est directement effectuée par le gerbeur. En cas d'urgence ou de panne, appuyer sur le bouton d'arrêt d'urgence de l'interface supérieure de l'ordinateur ou sur le bouton d'arrêt de toute la ligne de l'armoire de commande électrique de la ligne de transport a également pour effet un arrêt d'urgence ;

7) Sécurité du personnel : lors des opérations d'entrée et de sortie, il est interdit aux stagiaires de s'approcher ou d'entrer dans l'entrepôt tridimensionnel et de suivre la chaussée, et de ne pas s'approcher trop près de l'entrepôt tridimensionnel, en gardant une distance d'au moins 0,5 m. ;

8) Ajustement et entretien : toute la ligne doit être ajustée tous les six mois. Bien entendu, le personnel non professionnel n'est pas autorisé à démonter et à réviser à volonté.

Bien sûr, nous avons également mentionné quelle est la différence entre l’ASRS et les entrepôts ordinaires ?

En fait, il n’est pas difficile de voir que la plus grande différence entre l’entrepôt tridimensionnel automatisé intelligent ASRS et l’entrepôt ordinaire réside dans l’automatisation et l’intelligence de l’entrepôt d’entrée et de sortie :

Un entrepôt ordinaire signifie que les marchandises sont déposées au sol ou sur des étagères ordinaires (généralement à moins de 7 mètres) et sont manuellement entrées et sorties de l'entrepôt par un chariot élévateur ; L'entrepôt tridimensionnel automatisé intelligent ASRS consiste en ce que les marchandises sont placées sur des étagères hautes (généralement à moins de 22 mètres) et, sous le contrôle du logiciel, l'équipement de levage entre et sort automatiquement de l'entrepôt.

Bien entendu, les points clés selon lesquels la bibliothèque tridimensionnelle automatisée intelligente ASRS est meilleure que les entrepôts ordinaires résident dans les aspects suivants :

Connexion transparente : il peut être connecté au système de production automatique en amont et au système de distribution en aval pour améliorer l'étendue et la profondeur de l'automatisation de la chaîne d'approvisionnement de l'entreprise.

Informatisation : la technologie d'identification des informations et les logiciels de support réalisent la gestion de l'informatisation à l'intérieur de l'entrepôt, qui peut saisir la dynamique des stocks en temps réel et réaliser une planification rapide.

Sans personnel : la connexion transparente de diverses machines de manutention peut réaliser le fonctionnement sans personnel de l'ensemble de l'entrepôt, de manière à réduire le coût de la main-d'œuvre et à éviter le danger caché pour la sécurité du personnel et le risque de dommages aux marchandises.

Haute vitesse : la vitesse de livraison de chaque voie dépasse 50 Torr/h, ce qui est bien supérieur à celui du chariot élévateur, afin d'assurer la vitesse de livraison de l'entrepôt.

Intensif : la hauteur de stockage peut atteindre plus de 20 m, la chaussée et l'espace de chargement ont presque la même largeur et le mode de stockage intensif de haut niveau améliore considérablement le taux d'utilisation des terres.

Heure de publication : 09 juin 2022